Röben hat seine umfangreichen Investitionen im Dachziegelwerk Brüggen am Niederrhein abgeschlossen. Neue Maschinen und Verfahren sorgen für noch höhere Standards bei Qualität und Umweltschutz.

Mit der Installation eines weiteren Oberflächen-Inspektionssystems von IBEA ist jeder Tondachziegel, der das Werk verlässt, optimal geprüft. Bei diesem System wird jeder einzelne Ziegel fotografiert und in Sekundenbruchteilen auf Rissfreiheit, Form- und Maßhaltigkeit sowie eine perfekte Oberfläche geprüft. Jede auch noch so kleine Abweichung innerhalb der eng gesetzten Toleranzen wird registriert und der entsprechende Ziegel sofort aussortiert.

Optimierte Prozesse

Die erste Prüfung erfolgt bereits direkt nach der Trocknung. Ziegel, die nicht dem hohen Qualitätsstandard entsprechen, werden maschinell aus dem Produktionsprozess aussortiert und nicht weiter verarbeitet. So werden Rohstoffe und Energie gespart.

Dieses System garantiert nicht nur dem Verbraucher höchste Produktqualität, sondern gibt auch dem Unternehmen die Möglichkeit, Fehlerquellen sehr schnell zu analysieren, den Produktionsprozess dadurch ständig zu optimieren und so beste Qualität zu produzieren. Knapp 4.000 Tondachziegel werden pro Stunde ebenso schnell wie treffsicher geprüft.

Ton-Klang

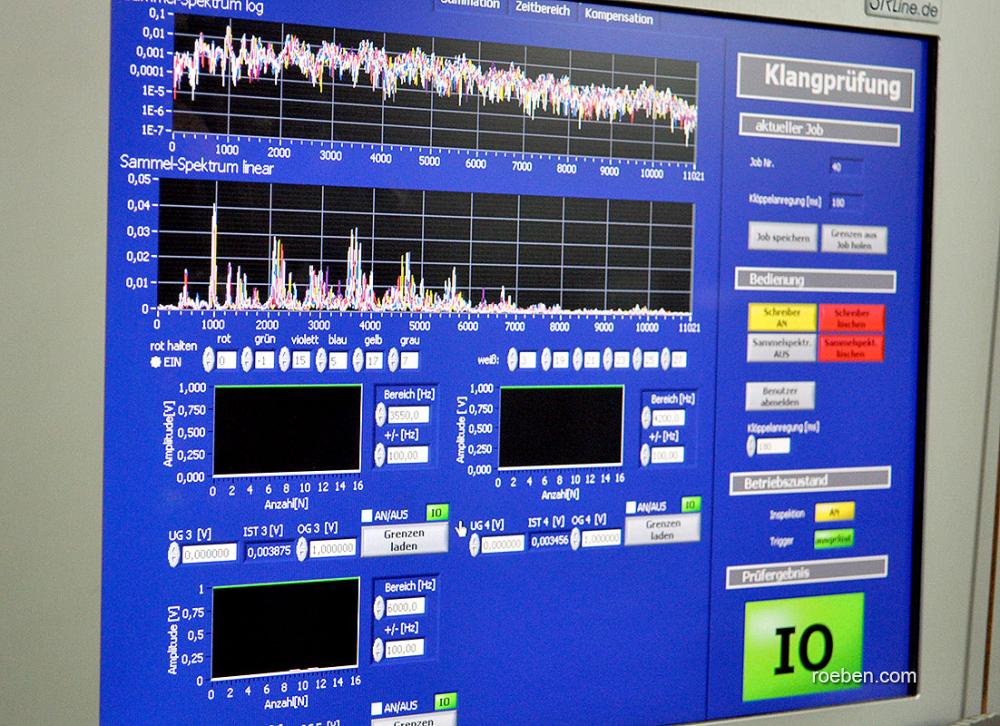

Nach dem Brand wird der Ziegel erneut einer elektronischen Oberflächen- und Maßprüfung unterzogen. Es folgt die Klangprobe: Beim maschinellen Anschlagen mit einem Hammer wird die „Stimme“ des Ziegels mit einem Mikrofon erfasst und anhand einer Frequenz-/Leistungsanalyse geprüft. So, wie man am Klang den Riss in einer Teetasse erkennt, identifiziert die Anlage kleinste Schäden am Dachziegel. Die Klangprüfung erfolgt mittels KI über den Vergleich mit dem reinen Klang einer großen Zahl ausgewählter Referenz-Ziegelmuster aus der Röben-Produktion in Brüggen.

Engobieranlage

Eine weitere wichtige Investition im Röben Tondachziegelwerk Brüggen ist die neue Engobieranlage, mit der vor dem Brennen die Glasuren und Engoben auf die Dachziegel aufgebracht werden. Es handelt sich dabei um natürliche Tonschlämmen, die fest in die Ziegel eingebrannt werden und ihnen ein Ziegelleben lang die lebendigen Farben verleihen. Für einen gleichmäßigen und Ressourcen sparenden Auftrag dieser Glasuren und Engoben wurde die neue Anlage installiert. Anschließend werden die Ziegel sehend gebrannt. Technisch ist das sehr anspruchsvoll, gegenüber dem konventionellen Verfahren anderer Hersteller werden so jedoch erhebliche Mengen CO2-Emissionen eingespart!

Dehnen statt schrumpfen

Auch am Ende der Produktionskette hat Röben in Brüggen investiert. Die bisherige Verpackungsanlage, bei der die Paletten mit einer Schrumpffolie überzogen wurden, ist durch eine moderne Haubenstretchanlage ersetzt worden.

Beim Haubenstretchverfahren wird eine flexible Folienhaube maschinell gedehnt und dann über die Ziegel gespannt. Es entsteht ein sicherer Halt zwischen Palette und Ladung, und die Produkte sind für Lagerung und Transport gesichert. Gegenüber dem alten Verfahren, bei dem die übermaßige Folienhauben mit Gasbrennern auf das Endmaß geschrumpft werden mussten, wird Energie und Folie eingespart.

Kontinuierliche Investitionen

Die Röben-Gruppe ist ein Familienunternehmen und in 6. Generation der größte private Hersteller von Ziegelprodukten in Deutschland. In neun hochmodernen Werken in Europa und fünf in den USA stellen insgesamt 1300 Mitarbeiterinnen und Mitarbeiter nachhaltige Zukunftsprodukte her: Klinker, Dachziegel, Feinsteinzeug und Ziegelfertigteile für Planer und Bauherren weltweit. Im friesischen Zetel befinden sich die Zentrale und das Feinsteinzeug-Werk der Röben-Gruppe. Dort sind 40 Mitarbeiterinnen und Mitarbeiter in der Verwaltung und 50 in der Produktion beschäftigt.